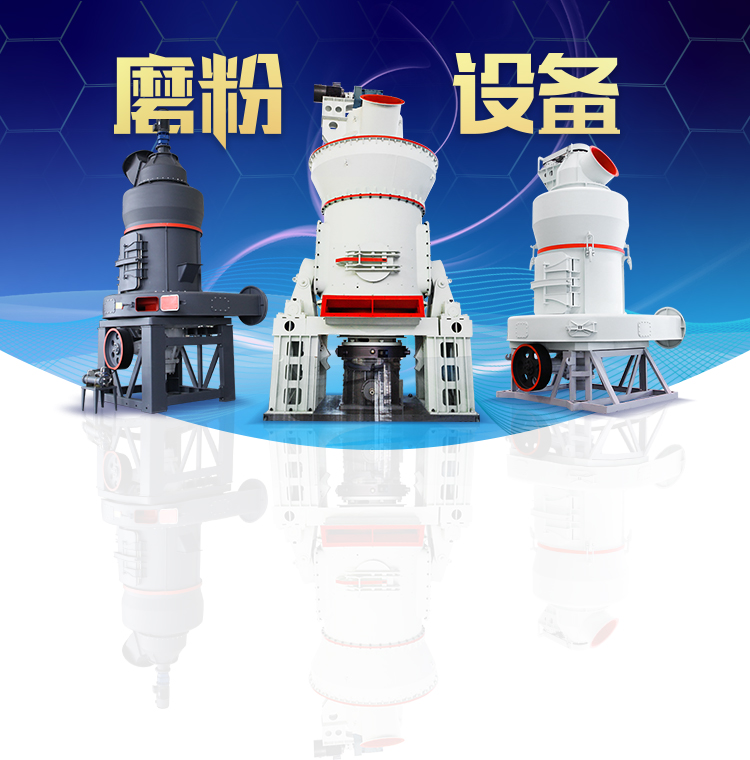

产品世界

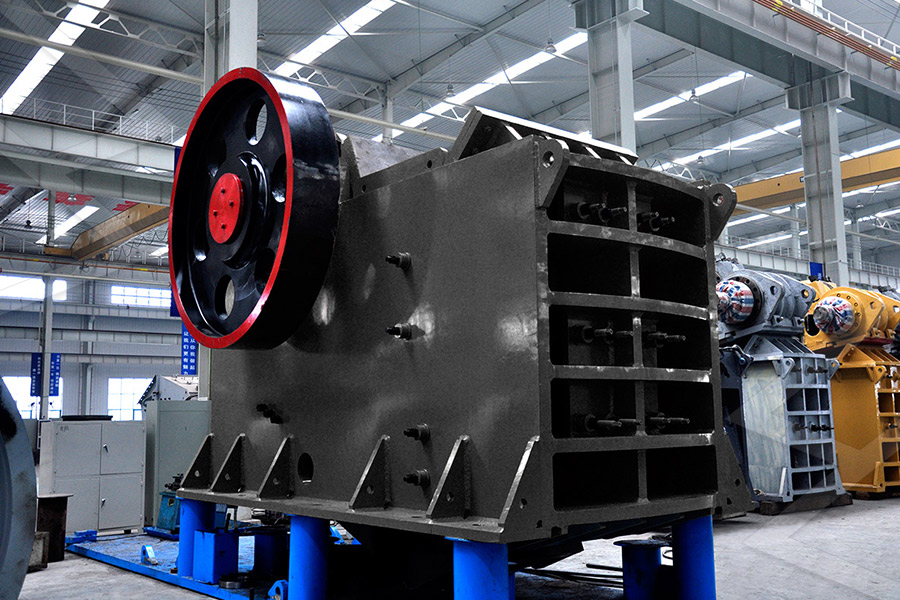

产品系列完备,打通粗碎、中碎、细碎和超细碎作业

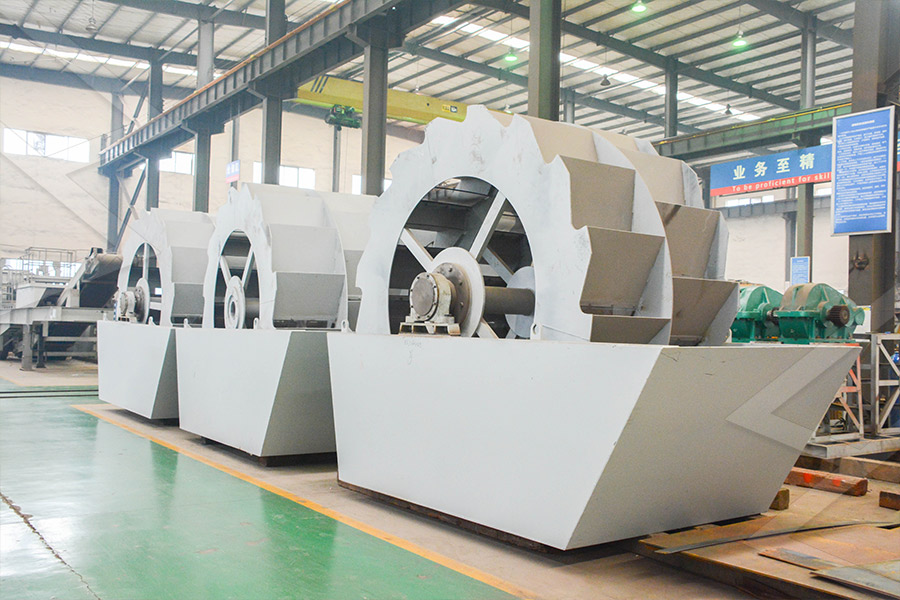

VSI家族与VU骨料优化系统共担精品机制砂制备重任

粉体湿法加工

2023-05-03T08:05:41+00:00

2023-05-03T08:05:41+00:00

粉体湿法表面改性工艺特点及适用范围反应

用沉淀反应方法对粉体进行表面改性一般采用湿法工艺,即在分散的一定固含量浆料中,加入需要的无机表面改性剂,在适当的pH值和温度下使无机表面改性剂以氢氧化物或水合 中国粉体网讯 超细粉体,尤其是亚微米及纳米材料具有奇异的力学、电学、磁学、热学、光学和化学活性等特性,使其在国防、电子、核技术、材料、冶金、航空、轻工、医药等 一文了解湿法超细粉碎技术及设备 中国粉体网 湿法研磨超细重质碳酸钙深加工产品,相比于传统工艺生产的普通重质碳酸钙和化学沉淀法生产的轻质碳酸钙来说,其具有细度更细、比表面积更大、化学稳定性更高等一系列优点 浅述重质碳酸钙湿法加工工艺及装备 中国粉体网

一文读懂超细粉体湿法分级技术与设备技术磨料磨具网

粉体的分级技术按所用的流体介质不同可分为湿法分级(介质为水或其它液体)与干法分级(介质为空气)。 干法与湿法分离粉对比 干法分级技术是利用空气作为分级介质,运行 干法生产云母粉一般采用粗碎、细碎、超细碎三级破碎,所得云母粉一般纯度较低,云母晶形易被破坏,颗粒径厚比较低(10倍左右),晶片多有撕裂、穿孔和表面磨毛。 而湿磨 前瞻湿法云母粉加工技术发展方向 中国粉体网 湿法是先将所有成分溶解成液体后按比例混在一起,再进行喷雾;干法是将固态的原料经过粉碎、过滤后用物理方式进行混合,工艺相对简单。 湿法是先将配方成分按不同比例液化再干燥,这样会混合的很均匀,干法混合出来的 湿法工艺百度百科

碳化硅、刚玉微粉湿法分级工艺介绍 粉体分级设备分级机

摘要:粉体采用湿法分级工艺,是干法分级不可代替的传统工艺。 溢流分级使颗粒表面更清洁,粒度氛围更趋于符合产品的组成范围。 本文阐述了以碳化硅、刚玉微粉为例的分 湿法制浆的主要流程是先将粘结剂、导电剂等物质进行混合搅拌,随后加入活物质进行充分的搅拌分散,最后加入适量溶剂进行粘度的调整,以适合涂布。 湿法制浆工艺所耗时间 干法混料、湿法混料锂电池浆料混料工艺谁更好 1、方法一:物理涂覆 方法原理: 利用高聚物或树脂等对粉体表面进行处理,一般包括冷法和热法两种。 粉体改性剂: 高聚物、酚醛树脂、呋喃树脂等。 影响因素: 颗粒形状、 粉体表面改性方法原理、工艺技术及使用的粉体改性剂 知乎

粉体表面改性 知乎

粉体表面改性方法是指改变非金属矿物粉体表面或界面的物理化学性质的方法,主要有表面物理涂覆、化学包覆、无机沉淀包覆或薄膜、机械力化学、化学插层等。 目前工业上粉 一种氧化铝粉体湿法研磨制备方法,包括以下步骤: (1)搅拌:将α相氧化铝粉体、去离子水和分散剂在搅拌釜中按比例配制浆料后,进行预搅拌; (2)湿法研磨:将在所述步骤 (1)中预搅拌后的浆料经除铁装置,对浆料进行过滤,去除浆料中杂质金属铁,并将浆料在装有研磨介质的研磨机下进行研磨,研磨过程对砂磨机通以水冷循环,使浆料研磨至平 氧化铝粉体湿法研磨制备方法与流程 湿法造粒通常用来改善压片混合工艺的特性,使得粒子在压片过程中拥有优化的加工属性,赋予片剂所需的优点。 目的是形成均匀的颗粒,提高压片产量,并使片剂拥有所需的关键品质属性,如重量、硬度以及崩解性能等。 在湿法造粒时,配混料的活性成分、辅料组份和水混合在一起,形成均匀的颗粒。 然后,这些均聚体或者粒子得到干燥、研磨 用动态粉末测试方法 优化湿法造粒工艺 技术 PharmaTEC

干法研磨和湿法研磨 知乎

所以,当以湿法研磨方式得到纳米级粉体时,如何选择适当的溶剂﹑助剂﹑过滤方法及干燥方法将影响到是否能成功地得到纳米级粉体关键技术。 干法研磨一般用球磨罐或球磨机,氧化锆珠用偏大的球的,如5、6、8、10、15、20mm等锆球。 粉体颗粒在液体中分散 机理也就是浸湿和在液体中粉体颗粒之间的相互作用。 ““下面来讨论粉体颗粒在 液体中的分散过程。 2.2.1浸湿 粉体颗粒被液体浸湿的过程实际上就是液体和气体之间争夺粉体表面的过 程。 这关键取决于粉体表面与液体的极性差异。 粉体颗粒被液体浸湿的过程主要 是颗粒表面的润湿性。 浸湿性能通常用润湿接触。 角来度 超细粉体的湿法精密分级研究 豆丁网 此工艺是利用热塑性有机物低温固化或热固性有机物高温固化,将粉料与有机载体在专用的混练设备中混练,然后在高压下(几十到上百 MPa)注入模具成型。 由于成型压力大,得到的坯体尺寸精确,光洁度高,结构致密;采用专门的成型装备,使生产效率大大提高。 上世纪七十年代末八十年代初开始将注射成型工艺应用于陶瓷零部件的成型,该工艺 工业新型陶瓷材料的湿法成型7大方式明睿陶瓷

干法超细研磨和分级工艺:实现一体化加工超细粉体中粉石英

干法和湿法是两种最常见和最有效的粉碎方法。 传统上,一般采用气流磨进行干法研磨分级,或者采用湿法砂磨机研磨后再进行脱水干燥和解聚,前者工艺路径能耗高,后者工艺流程复杂。 干法微珠搅拌研磨工艺 为应对日益严峻的节能减排、低碳环保的监管要求,德国细川阿尔派经过多年的研发探索,推出了低能耗的干法研磨技术,配以细川集团 湿法工艺流程 原料乳→净乳→杀菌→冷藏→标准化配料→均质→杀菌→浓缩→喷雾干燥→流化床二次干燥→包装 湿法工艺的工序相比干法更多,是将鲜牛(羊)奶加入营养成分直接喷雾干燥制成的, 其优点是在液态状态下混合原料,充分保证各种营养的均衡 。 干湿法复合工艺 应包括除终产品包装外的全部湿法工艺流程和相应的干法工艺流程。 实际 最新!飞鹤等1325款奶粉工艺曝光!干湿法复合工艺占比竟 优明科自主研发的米粉湿法加工方法荣获国家发明专利,该法颠覆传统干法粉碎和湿法加工 青岛优明科粉体机械有限公司生产 多种粉体工程设备,其中的机械粉碎机有多种分类和型号,针对不同粒度、不同物料、不同行业、不同应用有不同的 微米橡胶绿硫化促进剂超细研磨设备 优明科粉体机械设备节能

第六章粉体成型工艺 jzdocin豆丁建筑

粉体成型是通过外力,把粉末或其聚集体制作成具有一定尺寸、形状和强度的坯体或制品。 通常又与最佳均匀化,致密化等联系在一起。 粉体成型方法众多,产品的形状、尺寸以及用途和技术经济指标决定了成型方法的选择。 耐火粉料借助于外力和模型,成为具有一定尺寸、形状和强度的坯体或制品的过程叫成型。 压制和成型是耐火材料生产工艺 无机粉体的表面改性是根据使用行业所需求粉体具备的性能而进行的对应表面改性,以满足现代新材料、工艺和技术的发展需求,提升原有产品的性能特点,而且还可以提升对应的产能以及生产效率,在粉体加工行业也越来越受到重视,目前无机粉体表面改性的方法主要为6大类。粉体表面改性方法原理、工艺技术及使用的粉体改性剂 知乎 一种氧化铝粉体湿法研磨制备方法,包括以下步骤: (1)搅拌:将α相氧化铝粉体、去离子水和分散剂在搅拌釜中按比例配制浆料后,进行预搅拌; (2)湿法研磨:将在所述步骤 (1)中预搅拌后的浆料经除铁装置,对浆料进行过滤,去除浆料中杂质金属铁,并将浆料在装有研磨介质的研磨机下进行研磨,研磨过程对砂磨机通以水冷循环,使浆料研磨至平均粒径为045 氧化铝粉体湿法研磨制备方法与流程

超细锰锌铁氧体前驱体粉体湿法制备工艺条件研究 华夏图书馆

粉末粒径随着球磨时间的延长而逐渐减小,粉末越细、比表面积就越大,粉体在烧结过程中的活性就越高、就会加快晶粒的生长速度,这样使得晶粒的二次生长更容易发生,在微观结构中会出现一些异常大的晶粒,就会造成晶粒尺寸不均匀。 所以要严格控制球磨时间,实验中获得的最佳二次球磨时间为6小时;(4)成型压力也会对烧结样品的磁性能产生影响。 随着成型压力 技术特征: 1一种氧化铝粉体湿法研磨制备方法,其特征在于,包括以下步骤: (1)搅拌:将α相氧化铝粉体、去离子水和分散剂在搅拌釜中按比例配制浆料后,进行预搅拌; (2)湿法研磨:将在所述步骤 (1)中预搅拌后的浆料经除铁装置,对浆料进行过滤,去除 氧化铝粉体湿法研磨制备方法与流程2 粉体物料与粘合剂在圆筒形容器中由底部混合浆充分混合成湿润软材,然后由侧置的高速粉碎桨切割成均匀的湿颗粒。 制粒时间短,高效节能。 主料与辅料差异大时,仍能达到均匀结合,无分层现象。 1、整机由可编程序控制(人机界面——选件),统一工艺,确保质量稳定,亦可进行手动操作,便于摸索工艺参数和流程。 2、搅拌桨与切割刀均采用变频调速,易于控制 粉体造粒设备 高效湿法混合制粒机

奶粉加工工艺:湿法工艺、干法工艺、干湿复合工艺乳粉鲜

湿法工艺的过程比较复杂,湿法工艺就是指鲜奶中进行各原辅料混合,在液体状态下进行混合与处理,经原料乳→净乳→杀菌→冷藏→标准化配料→均质→杀菌→浓缩→喷雾干燥→流化床二次干燥→包装等一系列流程成为婴幼儿配方乳粉。 优点:湿法工艺要求生产商要有自己的牧场,能够生产新鲜牛奶,保证原料的新鲜,还要有自己的奶粉加工厂。 这样生产能够一次成 湿法工艺 1湿法工艺的定义 即牛奶与母乳相比,乳清蛋白比例低、酪蛋白比例高,前者制成婴幼儿奶粉时需要提高乳清蛋白,而生产奶酪尤其是干酪 奶粉湿法工艺乳制品加工食品技术食品科技网 所以湿法研磨方法就应运而生,用湿法研磨机研磨得到的粉体是最有效且最合乎经济效益的方法。 它避免了化学纳米粉体制造的高成本,也避免了机械干法研磨细度难以达到纳米级粉体的不足。 一般干法研磨粒径只能研磨 湿法研磨与干法研磨的区别

制药生产中湿法制粒工艺转移放大问题的探讨 推荐阅读

说明 300L 与 600L 制粒锅生产出的颗粒粉体特性差异明显,但不同缩放规则下确能生产出具有相似粉体特性的颗粒。 在高剪切湿法制粒中,影响该工艺的参数包括混粉的填充量、粘合剂加入方式、加入速度,搅拌桨转速、切割刀转速等,它们的变化直接影响颗粒的粉体特性、孔隙率和水分,从而影响 本文以某厂湿法生产的氧化锌粉体 (12.3337.19为原料,采用搅拌磨湿法粉磨工艺制备超细氧化锌,旨在寻找可行的工业化生产路线,扩大其应用范围,并以简化的BS模型研究了搅拌磨内ZnO湿法粉磨动力学,通过选择函数和分布函数探讨其粉碎机理。 理论部分 搅拌磨湿法粉磨制备超细ZnO及动力学研究 豆丁网 干法和湿法是两种最常见和最有效的粉碎方法。 传统上,一般采用气流磨进行干法研磨分级,或者采用湿法砂磨机研磨后再进行脱水干燥和解聚,前者工艺路径能耗高,后者工艺流程复杂。 干法微珠搅拌研磨工艺 为应对日益严峻的节能减排、低碳环保的监管要求,德国细川阿尔派经过多年的研发探索,推出了低能耗的干法研磨技术,配以细川集团顶尖的分级工艺,形成 干法超细研磨和分级工艺:实现一体化加工超细粉体中粉石英

集团新闻

韩国进口破碎机等

2023-03-09煤矿需要的机器设备价格

2023-07-31石灰石碎屑资源税

2022-01-11江苏双环

2022-01-03洗砂机筛出的河卵石可以做机制砂

2019-01-31冈本磨机

2020-06-15钴土超细粉设备

2020-04-22国内外煤炭开采机械设备差距与对策

2021-03-31250鄂式破碎机动载

2021-01-11山东金岭铁矿筛网采购

2023-01-19气落式磨矿机

2023-08-12恒鑫矿业高岭土恒鑫矿业高岭土恒鑫矿业高岭土

2020-09-28圆锥破4800

2021-04-14郑州长冶破碎机

2022-04-25MVP450圆锥破碎机rc66

2023-04-12沙多少钱一方

2021-12-15加工高岭土设备多少钱

2023-12-18无锡市欣润粉体设备制造有限公司

2023-06-23FS100小型粉碎机

2021-08-02采河沙需要办什么证件

2021-07-23广西石头破碎设备

2023-08-26开办碎石厂要办哪些手续

2021-09-05风炮碎石

2021-02-19安徽合肥立磨机

2019-12-27南宁破碎机代理

2021-04-26铰链破碎机

2022-06-09石斛加工枫斗机

2020-07-06移动反击破规格

2020-01-15印尼卖锆英砂的企业

2022-10-25磨钢 磨粉磨钢 磨粉磨钢 磨粉

2022-03-25